Automatisations en aéronautique

Quelques réalisations

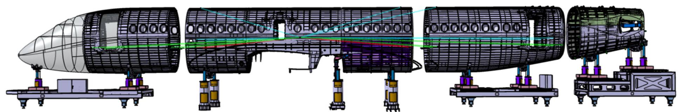

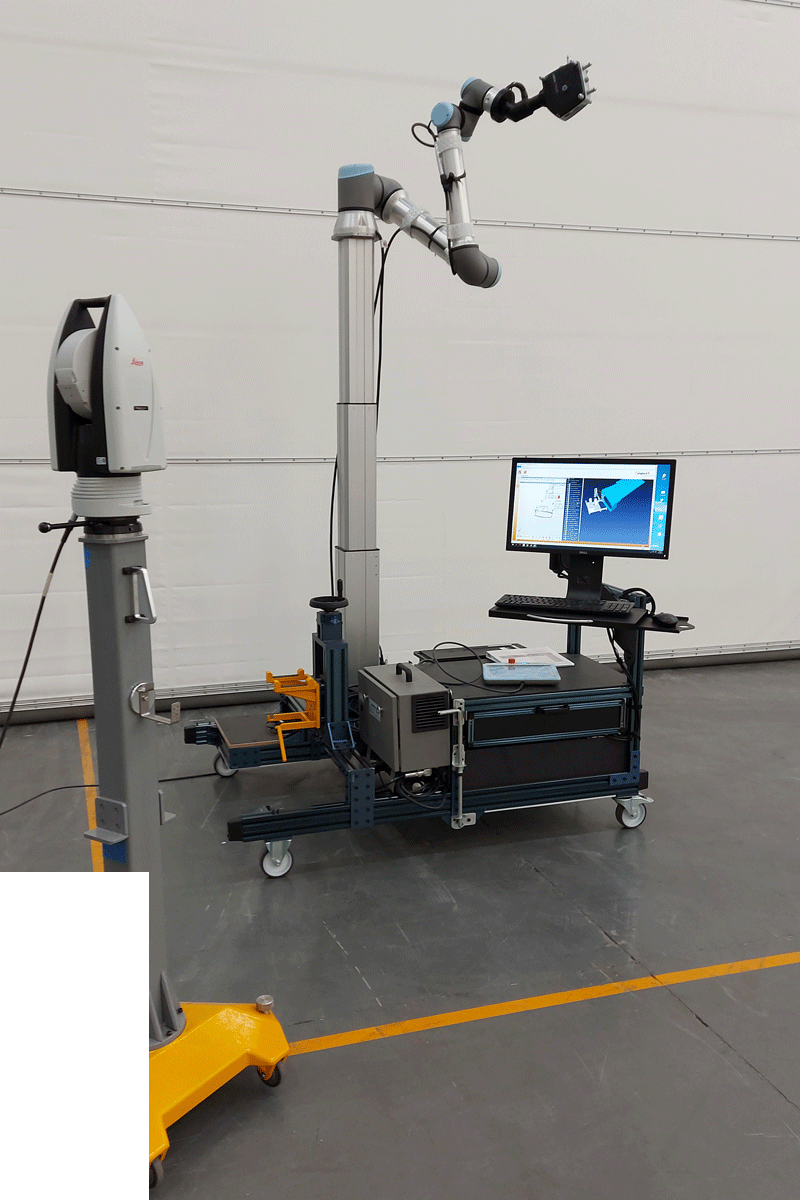

Automatisation : Scan 3D sur chariot mobile

Les surfaces des jonctions du fuselage et des ailes sont automatiquement scannées par un laser tracker et un Tscan 5 manipulé par un cobot monté sur chariot mobile.

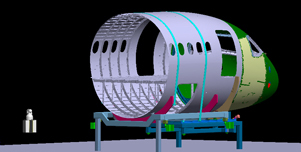

Les scans sont ensuite virtuellement alignés pour vérifier les requis d'espacement et de collisions de même que l'emplacement des ailes par rapport au fuselage.

L'ajustement virtuel est automatisé pour optimiser tous les requis d'ingénierie.

Finalement, les cales sont fabriquées sur mesure pour combler l'espace évolutif, résultat de l'assemblage virtuel.

Gains

- délai de fabrication

- qualité et répétabilité des alignements

- réduction des interventions humaines

- utilisation possible de la solution pour d'autres besoins métrologiques

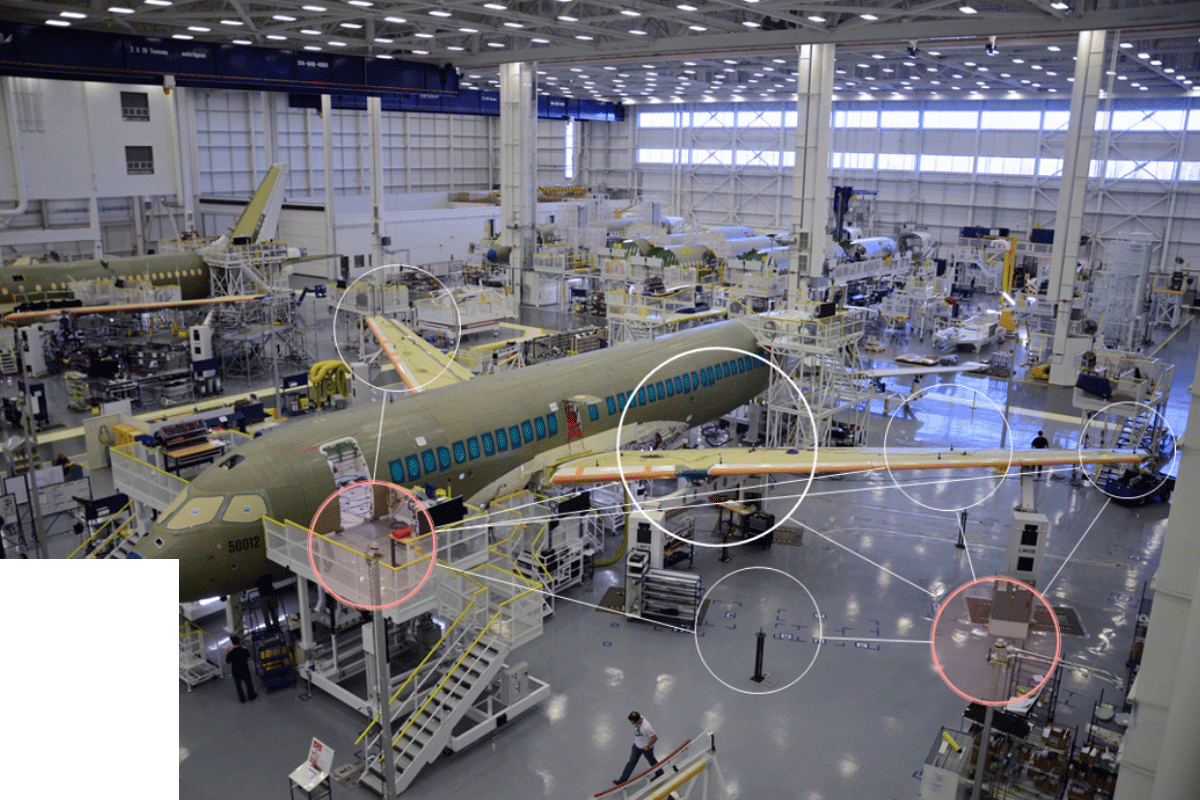

Inspection automatisée des composants d’un avion

Amrikart Ultraprecision a reçu le mandat de fournir un système clés en main pour inspecter certains sous-ensembles d’avion (cockpit, fuselage avant, fuselage arrière) avec comme objectif la production automatique d'un rapport d'inspection détaillé incluant l'analyse des tolérances géométriques et dimensionnelles (GD&T). Le client souhaitait ainsi réduire le temps de vérification durant la production tout en augmentant la précision du produit final.

Le système fourni est composé d’un laser radar, de cibles, et de plusieurs outils d’interface. L’automatisation permet de mesurer précisément les références et les caractéristiques-clés de la composante, et de générer des rapports électroniques présentant les analyses des requis GD&T. Ce travail implique le développement d’une interface homme-machine prenant en charge les besoins de l’application, et incluant un logiciel créé sur mesure pour automatiser le système.

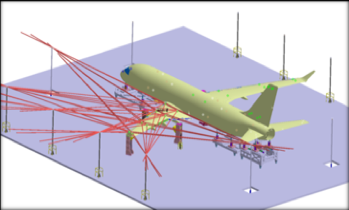

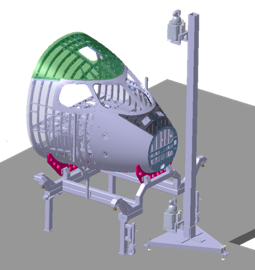

Alignement des pièces grand format

Amrikart Ultraprecision a développé et mis en œuvre des applications entièrement automatisées qui positionnent à haute précision et en temps réel des structures d’aéronefs dans une chaîne d’assemblage final.

La solution mesure et commande les actionneurs supports pour positionner les composantes au meilleur emplacement, afin de répondre aux exigences de conception et en respectant les requis d’alignement.

Cette solution remplaçait les gabarits volumineux (jigs) par un kit de métrologie réduit, léger et versatile qui pilote les actionneurs d’assemblage.

La cadence de production s'en est trouvée significativement accélérée ainsi que le taux d'échec réduit au plus bas niveau dans l'industrie aérospatiale.

Le choix des systèmes iGPS et laser tracker a permis de couvrir parfaitement l’ensemble des besoins. L’usage de l’une ou l’autre technologie dépend principalement de la nature de l’application, de la méthodologie choisie, du volume du poste de travail, des contraintes environnementales et de la tolérance requise. Des outils de simulation nous ont permis de déterminer le nombre idéal d’instruments et leur position optimale dans la zone de travail, afin de minimiser le coût sans pénaliser l’incertitude de mesure.

Une interface utilisateur a été développée pour chaque application et guide l’opérateur à travers toutes les étapes de mesure. Les données collectées sont traitées et peuvent être utilisées pour définir des références, comparer le modèle mesuré au modèle théorique, aligner ou orienter des pièces, ou calculer des paramètres pour s’assurer de la conformité avec les requis du client.

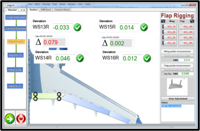

Des applications conviviales et intuitives

Les applications qui permettent l’ajustement des commandes de vol (avec mesure en direct), les vérifications de symétrie, de même que l’inspection et l’alignement d’autres structures sont :

- Utilisables sur les lignes de production et dans les centres de service (MROs)

- Conviviales et intuitives : ne nécessitent pas de qualifications élevées de la part des opérateurs

- Utilisables pour différents types d’aéronefs, modèles et configurations avec un seul kit unique