L'industrie lourde, un défi de taille pour la mesure dimensionnelle!

Les industries lourdes opèrent à des échelles imposantes tout en nécessitant des précisions à une fraction de millième près

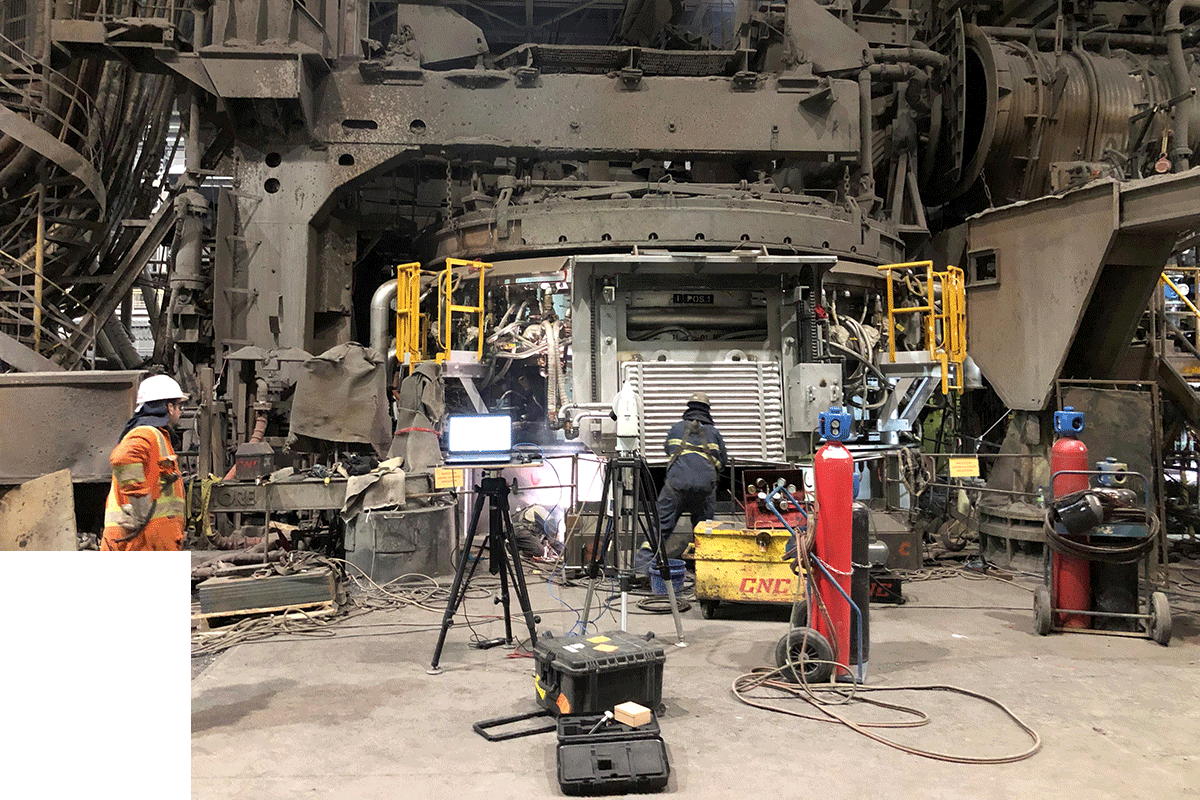

Amrikart répond présent lorsque les industries lourdes ont besoin de haute précision. L'arpentage industriel de haute précision est une de nos spécialités.

Que ce soit pour des mines, des barrages, des aciéries et alumineries, des cimenteries, l'exploitations et la transformation de minerais, l'industrie chimique, Amrikart a les instruments portatifs et l'expertise pour assurer les mesures et alignements les plus précis.

Nous travaillons dans tout type d'environnement et assurons la plus haute précision possible.

Quelques unes de nos réalisations :

- Alignements de rouleaux et machineries : moules | robots | structures complètes

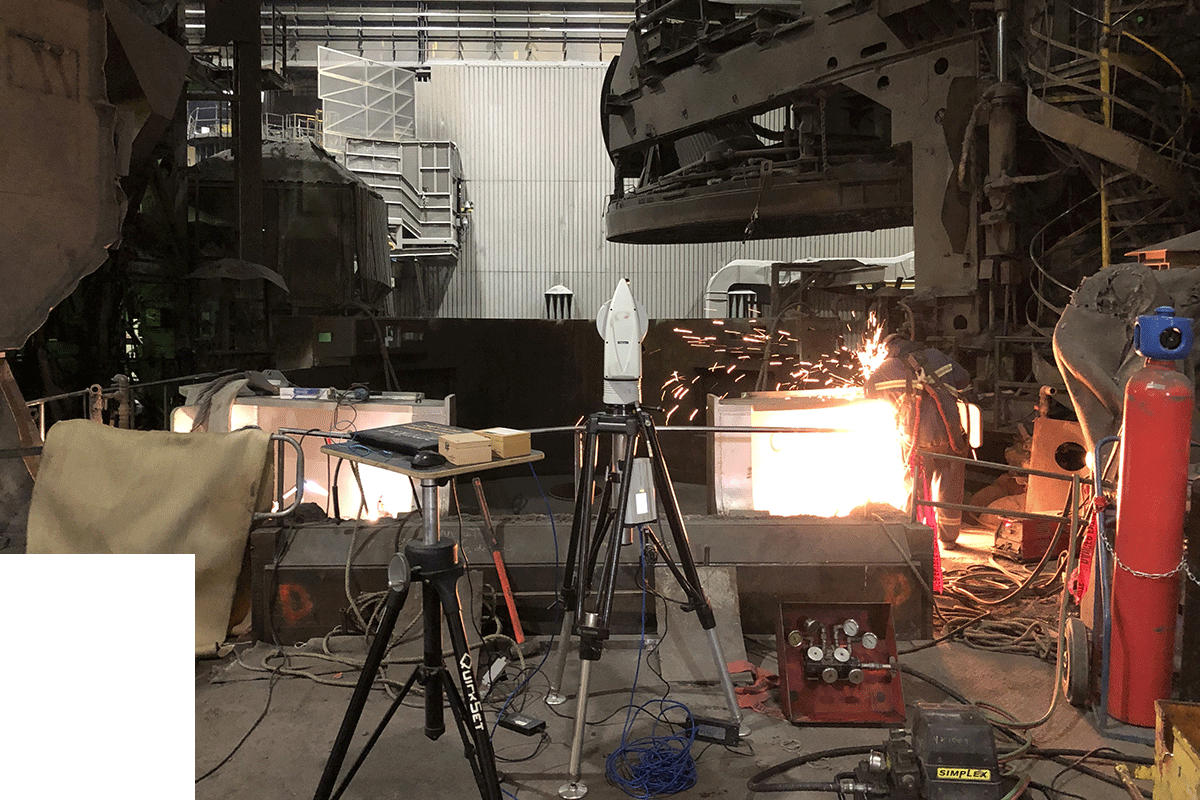

- Inspections et alignements de fours - suivi de l'état des briques à l'intérieur des fours | inspections d'engrenages de fours tournants | alignement de fours

- Alignement de moteurs / génératrices: vérification des socles supports, alignement des rotors/stators, alignement des blocs support des roulements, numérisation de casings, alignements de flanges...

- Inspection et alignements de ponts roulants

- Mise à niveau et alignement de rails pour robots | découpe laser | CNC

- Simulations d'assemblage de structure, positionnement guidé par métrologie 3D lors de l'assemblage final

- Inspection d'intérieurs de tuyaux et des épaisseurs de parois pour suivi d'abrasion

- Numérisation et rétro-ingénierie de machines existantes ou environnement avoisinant

AMRIKART : RÉFÉRENCE INCONTOURNABLE DES ACIÉRIES CANADIENNES

|

|

|

| À lire : La métrologie 3D indispensable pour le remplacement de fours à arcs électriques dans les acieries |

AMRIKART EST ADAPTÉE AUX ENVIRONNEMENTS EXTRÈMES DES INDUSTRIES LOURDES

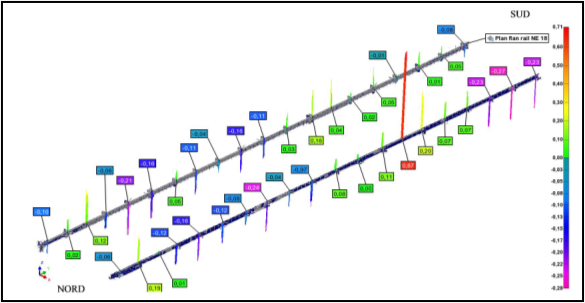

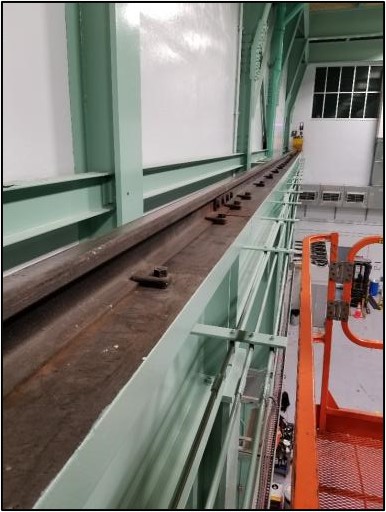

PONTS ROULANTS

Amrikart inspecte vos ponts roulants et structures supports :

- Linéarité et planéité des rails

- Parallélisme et espacement des rails

- Forme des rails

- Parallélisme par rapport au niveau terrestre

- Position et forme des piliers supports

- Flèches des ponts roulants

Nous répondons à vos besoins dans l'industrie des pâtes et papiers

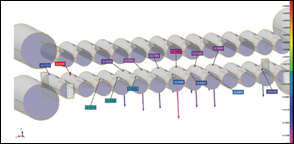

- Vérification et alignements de rouleaux dans les 6 degrés de liberté

- Alignement d'arbres d'entraînement, de moteurs et de moto-réducteurs

- Analyses des surfaces des rouleaux et surfaces de contact par numérisation 3D

- Inspection, mises à niveau terrestre et alignement de machineries

- Installation et intégration de nouvelles machines dans les lignes de production existantes

- Analyses de collisions, analyses de gaps

- Mises à niveaux, analyses de parallélisme, positionnement d'outils de découpe et convoyeurs

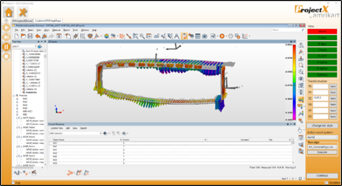

Simulation d'assemblage par jumeau numérique

Amrikart réduit considérablement les temps d'installation des machineries tout en s'assurant d'un assemblage bon du premier coup par sa méthode de simulation d'assemblage :

- Inspection de chaque composante de l’assemblage

- Simulation virtuelle de l’assemblage avec les surfaces mesurées

- Détermination des reworks, gaps et collisions + vérification des requis d’ingénierie de l’assemblage final

- Retravail des composantes si nécessaire pour que l’assemblage réponde aux requis

- Guidage en direct de l’assemblage final dans sa meilleure position déterminée par l’assemblage virtuel.

- Pour en savoir plus, consultez notre page sur l'assemblage prédictif

Des gains considérables :

- Gains de Temps : plus besoin de préassembler et de désassembler pour faire des reworks, assemblage bon du premier coup. Redémarrage de production plus rapide!

- Qualité optimale et controlée : les reworks sont fait directement là où ils sont nécessaires. Ils sont identifiés lors de l’assemblage virtuel et inspectés avant l'assemblage final. L'alignement est le meilleur possible.

- L’assemblage virtuel permet de s’assurer que l’assemblage respectera les requis d’ingénierie avant même de le réaliser physiquement.

Assemblage bon du premier coup, terminé les reworks pendant l’assemblage